마크포지드 FX10 활용사례 : 3D프린터를 통한 '항공기(전용기) 업그레이드'

- J&Tek Corp.

- 2025년 11월 20일

- 2분 분량

안녕하세요! (주)제이엔텍입니다.

해당 게시물에서는 마크포지드 대형 3D 프린터 FX10의 활용사례를 소개합니다.

항공산업 분야에서 3D프린터를 통해 어떻게 항공기 점검과 업데이트 시,

효율성 향상ㆍ주기단축ㆍ비용절감 등 어떠한 이점이 발생했는지 확인해보세요!

항공기를 소유하면 정비 일정을 준수해야 합니다. 항공기 점검은 구간별로 6주에서 1년까지 걸릴 수 있습니다.

이 시기는 대부분 비행기 내에서 교체해야할 부분 또는 노후된 부분을 체크하여 업그레이드를 하는 시기입니다.

Spectrum Networks는 이러한 항공기를 점검 및 업그레이드를 대행해주는 업체로,

맞춤형 부품을 매우 빠르게 생산할 수 있습니다.

Spectrum Networks의 고객은 대부분 대형 항공기 플랫폼을

보유한 국가 원수와 정부 관계자들로 순자산이 많은 개인입니다.

이러한 항공기 중 일부는 15년 된 조명을 장착하고 있는 경우가 많으며 심지어 많은 조명들이 작동하지 않습니다.

Spectrum Networks는 Markforged 3D프린터를 사용하여 현재는 구입할 수 없는

구식모델을 업그레이드 하고 있습니다. 덕분에 고객들은 많은 비용과 시간이 소모되는 항공기 내부의

거대한 부품을 전체 교체할 필요없이 필요한 부분만 교체할 수 있습니다.

이 애플리케이션에서 Spectrum Networks는 패널을 수정하지 않고 항공기에서 기존 할로겐 조명을 제거하고

LED로 교체하는 작업을 하고 있습니다. 이 부분을 저희는 SPN 31 디자인이라고 부릅니다.

이 제품은 업계 고객들이 겪고 있는 주요 노후화 및 리드타임 위험을 해결하기 위해

설계된 저희 최초의 조명 제품입니다.

20년 이상 된 항공기의 천장 패널

일반적으로 조명 설비는 패널에 맞춰 설계되지 않습니다. 따라서 새 조명의 크기에 따라

모든 구멍을 뚫거나 메워야 합니다. 100개가 넘는 조명을 고려하면 상당한 비용과 지출이 발생합니다.

3D 프린팅 이전에는 조명 부품 공급에 3개월에서 6개월까지 소요되었습니다.

하지만 3D 프린터를 활용하면 그 기간을 몇 주로 단축할 수 있습니다.

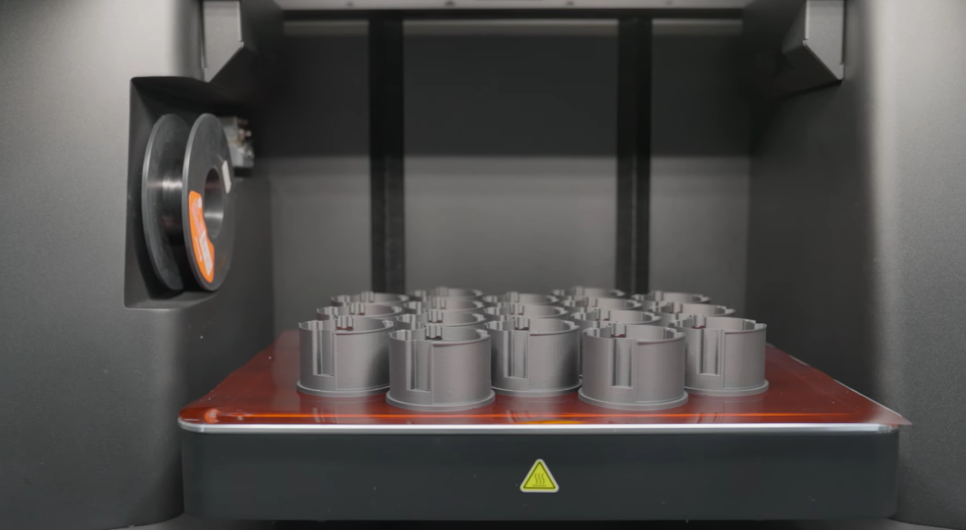

마크포지드의 FX10 3D프린터는 부품을 프린팅하여 출력한 후 마무리 작업을 하지 않아도 됩니다.

FX10은 최소 125미크론 최대 250미크론 레이어로 프린팅 할 수 있어서, 고객 입장에서는 완제품처럼 보입니다.

프린팅된 라인은 눈에 띄지 않아서 부품을 기계에서 바로 꺼내 있는 그대로 사용할 수 있습니다.

검사 기준, 기계의 신뢰성 또한 저희에게 중요한 부분인데,

마크포지드 3D프린터는 레이저 마이크로미터를 사용하는

고유한 검사 프로세스를 통해 각 층별 부품을 검사하고 적합성 보고서를 제공합니다.

3D 프린팅된 부품에 적합성 보고서가 자동으로 생성된다는 것은 FAA(미국 연방항공청)에 큰 도움이 되었습니다.

FAA의 "부품이 설계에 맞게 정확하게 프린팅되었는지 어떻게 확인할 수 있을까요?"라는 질문에

이전에는 부품을 잘라서 열지 않는 한 방법이 없었으며, 또한 모든 부품에 그렇게 할 수는 없습니다.

따라서 이러한 검사 기준을 갖는 것은 부품이 도면에 대한 적합성을 충족했음을

증명할 수 있기 때문에 매우 중요합니다. 2024년에는 10,000개 이상의 부품을 프린팅하여

인증을 받았으며 현재 항공기에 사용되는 제품에 사용되었습니다.

댓글